一:项目概述

宝钢股份能环部制氧分厂共8台制氧机、各配套一台主空压机,其级间冷却器冷凝排水原采用浮球阀和旁通常排的组合式方式,本项目选择4、7号空压机共7个排水口改为电子液位控制冷凝液自动排除器及相关配套内容,并将报警信号接入中控室集中监视。

二:改造内容

制氧分厂共8台主空压机, 本项目改造4、7号主空压机。4号主空压机为德玛克146800 Nm3/h离心机,四级压缩,三级中间冷却、每级中间冷却有1个冷凝水排放口、排点压力分别为173、281、435kPa(绝压);7号主空压机为曼透平307600m3/h离心机,三级压缩,二级中间冷却、每级中间冷却有2个冷凝水排放口、排点压力分别为206、361kPa(绝压)。因此本次共改造7个排水口。

具体改造方案如下:

主空压机排点管径均为DN50,连接形式为主管+旁通,主管接有浮球阀,浮球阀前设有切断阀,旁通管设旁通切断阀。

首先,将现有4、7号主空压机的7个浮球阀+旁通(常开)的排水方式改为CST电子液位控制冷凝液自动排除器+旁通(常闭),同时每个自动排除器前各配置1个除渣器,过滤系统中可能出现的大颗粒铁锈杂质,保护排水器正常工作。达到实时准确排放冷凝液,改善管路和设备腐蚀问题,更重要的是保证了压缩空气能源的零损耗,满足节能要求。

三:实施方案

先将旁通阀打开,然后将浮球阀前面的切断阀关闭,将原有的浮球阀拆除,先装上除渣器,后面再装CST电子液位控制冷凝液自动排除器,然后再接一段管道至地沟或合适的排放点。系统安装完毕后,先打开除渣器前面的切断阀,然后慢慢关闭旁通阀,并必须观察到自动排水系统完全正常工作,方案才算实施完毕。

在4、7号主空压机排水器区域各设置一个小型配电箱,3回路1个, 4回路1个。每个配电箱分别对相应区域内的排水器进行供电。每个新增配电箱的进线电源取自相应区域内的现有配电箱。现有配电箱到新增配电箱、新增配电箱到排水器的电缆路由为:利用部分现有电缆桥架,然后穿管敷设至排水器。

排水器的故障信号接入中控室,在中控室较显著的地方设集中显示灯板,绿灯代表运行正常,红灯代表故障报警,并具有复位功能。

甲方提供电源规格为:4号空压机区域AC220V、7号空压机区域AC380V。

四:技术原理及优势描述

CST电子液位控制冷凝液自动排除器工作原理(节能原理)

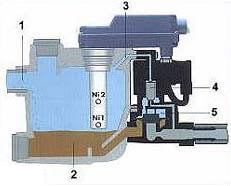

以CST110型为例介绍工作原理:详见下图

|

冷凝液从入口(1)流入到容器(2)中,并在此聚集.此时压缩空气通过上部先导管(3)和先导电磁阀(4)将系统压强作用在隔膜阀(5)上方,由于隔膜阀(5)上部与压缩空气接融面积大于下部,所以上方的压力较大,将隔膜阀(5)关闭,并保证隔膜阀(5)与阀座(7)之间绝对密封。 |

|

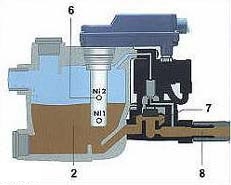

随着容器(2)中冷凝液的逐渐增多,当液位升到最高点时,电容液位传感器(6)发出信号,先导电磁阀(4)动作,将上部行导管(3)关闭,使隔膜阀(5)上方卸压,隔膜阀(5)被冷凝液从下方顶离阀座(7),容器内的压力将冷凝液由出口(8)强力排出。 这时,CST冷凝液排除器的电子系统计算液位下聊到最低检测点的速率,并根据这个速率精确确定隔膜阀开启的时间,在压缩空气泄漏之前,将阀门及时严密关闭。 |

根据工作原理可知,CST电子液位控制冷凝液自动排除器,可以达到实时准确排放冷凝液,同时真正达到“零气损”,满足节能减排要求。CST冷凝液自动排除器具有的优势,具体表现在:

1) 根据冷凝液的实际产生量进行有效排放,没有不必要的压缩空气损失;

2) 传感器适合任何种类冷凝液;

3) 配备故障信号输出功能;

4) 排放口径大,避免乳化液的形成,配备CST专用DC-CZ除渣器效果更佳;

5) 不受冷凝液中的杂质影响;

6) 低维护;

7) 全自动监控;

8) 当排水器堵塞,传感器会自动切换电磁阀状态,每4分钟开启7.5秒保障冷凝液及时排放;

9) 现场无噪音。

(5)CST产品特点

1) 运行经济:智能控制系统可避免不必要的压缩空气泄露损失,节约能源;

2) 功能可靠:电容式传感器无任何磨损,它能测量包括纯油在内的任何冷凝液,即使用来排放高粘度冷凝液也绝无问题;

3) 易于安装:CST冷凝液排除器的入口和出口是平行的,而且都是普通管螺纹连接,非常简单。冷凝液的排出使用软管或硬管连接均可;

4) 操作安全:CST冷凝液排除器具有可靠的自检测系统,由LED指示灯显示当前的工作状态,可通过按动测试按钮来试验其功能是否正常。无源输出触点可将报警信号传送至中心控制室。此外,所有操作元件及电子控制部分均为防溅水设计,防护等级达到IP65防护标准;

使用方便:电子系统包括集成电源和控制系统均使用24V直流电。只需拔掉插头即可将控制系统和电源断开,保证维护工作没有任何危险。

五:节能效益

由于改造后为零压缩空气损耗,故本项目节能量为5公斤标准压力1403万立方米压缩空气。根据压缩空气单价,本项目年经济效益达70.15万元/年。节能效果明显。

七:改造后照片

|

|

- 2022-8-25宝钢股份冷轧厂尾气回收项目

- 2020-6-20宝钢股份厚板部空气站节能改造项目

- 2018-9-11宝山钢铁股份有限公司冷轧厂压缩空气系统节能改造项目

- 2017-5-18宝山钢铁股份有限公司热轧厂压缩空气系统节能改造项目